Catégories

Liens

La broyeuse de plastique est une machine qui découpe les déchets en plastique pour en faire de petits copeaux. Ces copeaux classés en familles de plastique (PET, PEHD, PVC, PP, PS, …) serviront à d'autres machines du projet Precious Plastic, qui en les chauffant, redonneront au plastique une nouvelle forme (moules, extrusion, injection).

La fabrication de la broyeuse de plastique est un projet collectif, piloté par Reso-nance Numérique, qui a été réalisé lors de plusieurs étapes, dans différents contextes, rassemblant petit à petit de nombreux participants et organisations.

Reso-nance Numérique, Loïc (Cobannos.org), Clément, Joachim, Jean-Christophe, Sabine et Pablo (Palana Environnement), Bérengère (Pôle Eco Design), Gilles, Vincent (47 le Lieu), Julien (Pas Perdus, Soudeur/Métallo), Guy (COBA2, Tourneur-fraiseur Nice), Hervé et Sylvain (La Marcheterie), …

Réunis autour du projet Société des Ateliers que nous souhaitons développer :

La réalisation de la machine demande des compétences, des outils et du matériel spécifiques. Prenez garde à réunir l'ensemble et à définir les priorités. Nous avons aussi constaté que les coûts de réalisations dépassent dans notre cas les sommes indiquées sur le projet d'origine.

Total: entre 450€ et 900€.

C'est un ordre d'idée, c'est sans compter les déplacements et les outils, l'espace et les compétences nécessaires pour réaliser la machine.

Pour entraîner les mâchoires en métal, le projet d'origine propose un axe central hexagonal. Nous avons eu beaucoup de mal à trouver un fournisseur et des compétences nécessaires pour usiner cet axe, c'est pourquoi nous proposons en plus une deuxième solution avec une axe carré beaucoup plus facile à fabriquer.

Nous n'avons pas trouvé de fournisseurs de barre hexagonale à temps, nous l'avons fabriqué à partir d'un rond plein de 35mm d'épaisseur avec l'aide de Guy Mausy, tourneur-fraiseur géniale à Nice. Après coup, nous avons trouvé un article sur Radiospare à 65€ et chez Degometal à Nice (ACIER S235JR-A37-ETIRÉ-HEX27) à 20€.

Fabrication

Nous proposons aussi une autre conception que nous pensons plus facile à faire. En soudant un rond plein de 20 mm en acier à l'intérieur d'un tube carré de 25mm en acier. Si cette option vous intéresse, il faudra retravailler les plans de découpe des mâchoires en conséquence (decoupelaser_v1_tubecarre.zip).

Après avoir coupé le tube carré et le rond plein, nous avons ponçer à la meuleuse l'ensemble pour que le rond rentre dans le tube et que les éléments de découpe glisse le long du tube.

Après avoir coupé le tube carré et le rond plein, nous avons ponçer à la meuleuse l'ensemble pour que le rond rentre dans le tube et que les éléments de découpe glisse le long du tube.

Les mâchoires auraient pu être en acier inoxydable pour éviter la rouille dûe à l'humidité, mais nous n'avons pas trouver de tarifs suffisamment abordables. La découpe a déjà coûté environ 230€ ! Et il faudrait doubler voir tripler le prix pour de l'acier inoxydable … Nous avons commandé la découpe (laser) auprès de GLOXY à Marignane.

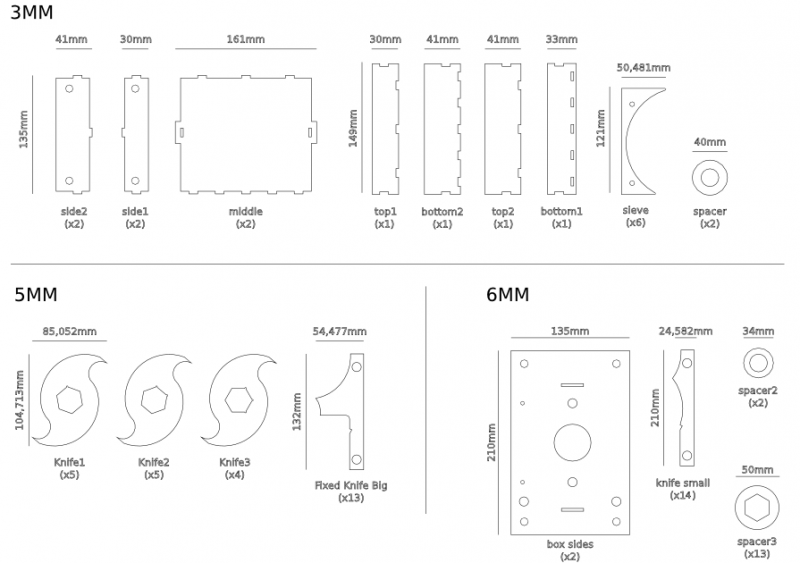

Plans (les quantités ont été ajustées par rapport à l'original)

Fabrication

Sur les plans d'origine, il n'y a pas d'indications sur la motorisation ou très vagues. En suivant des discussions sur certains forums, certains ont proposé celles-ci : 220V monophasé, au dessus 500W-1KW, réduction 1:20, 70 RPM. Nous avons cherché différents types de moteurs : moto-réducteur (problème car souvent triphasés et peu de personnes ont une prise triphasée), moteur de levage, moteur pour broyer les déchets végétaux (gyrobroyage), moteur universel de machine à laver (problèmes, vidéo), moteur essuie glace 24V (vidéo), moteur de portail, …

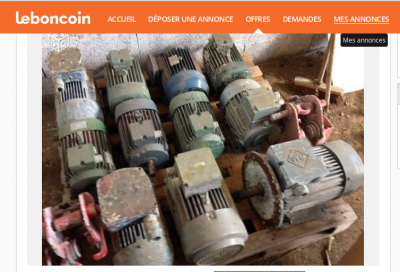

Après avoir cherché longtemps dans des ferrailleries, des motor-réducteurs d'occasions comme ceux-ci :

Nous avons finalement opté pour un broyeur de végétaux électrique de 2800W, que l'on retrouve dans le commerce (STERWINS Silent-2 2800) ou d'occasion, comme ici un Max Allister MQS2800.

Attention à bien regarder la vitesse du moteur qui devrait être entre 40 et 45 tours par minute et s'il s'agit du système de broyage avec un rotor qui écrase les branchages.

C'est à notre avis le meilleur choix, les caractéristiques semblent parfaites :

Une fois que vous avez trouvé le moteur il faut réaliser une pièce en métal qui s'adapte à l'axe du moteur et à l'axe du broyeur. Ici, nous avons avons pris un rond plein de 25mm de longueur de 50mm, puis, au tour, usiner les trous (un de 20mm pour le broyeur et un de 32mm pour le moteur). Nous avons fileter deux trous pour placer des vis et bloquer les axes.

La fabrication demande une certaine dextérité et peut-être une soudure MIG ou TIG pour éviter de faire des trous sur les bords.

Fabrication

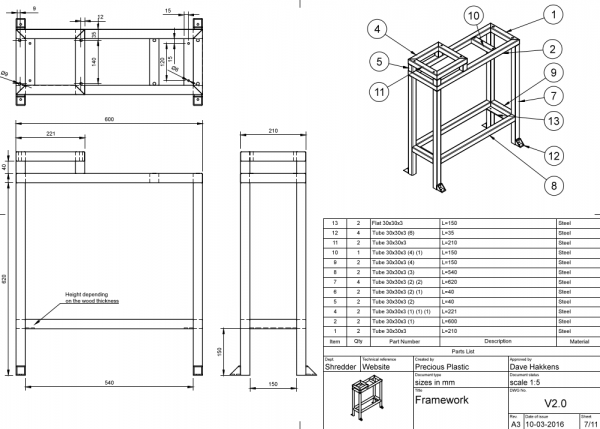

Le cadre en métal peut être fait de façon plus ou moins appliqué, mais pour avoir des cadres plans et droits, il faut bien prendre son temps. Concernant les dimensions, elles sont flexibles, vous pouvez agrandir le cadre en largeur, en hauteur, du moment que tous les éléments sont correctement alignés. Par exemple, dans notre case, nous aurions pu baisser la partie basse du cadre pour laisser passer le bac en plastique récupérer de notre broyeur de végétaux (voir plus haut).

Plans originaux (à changer suivant votre moteur et la hauteur du bac plastique)

Fabrication